Study on Bearing Wear Life Analysis Method of Nuclear Reactor Control Rod Rotating Device

-

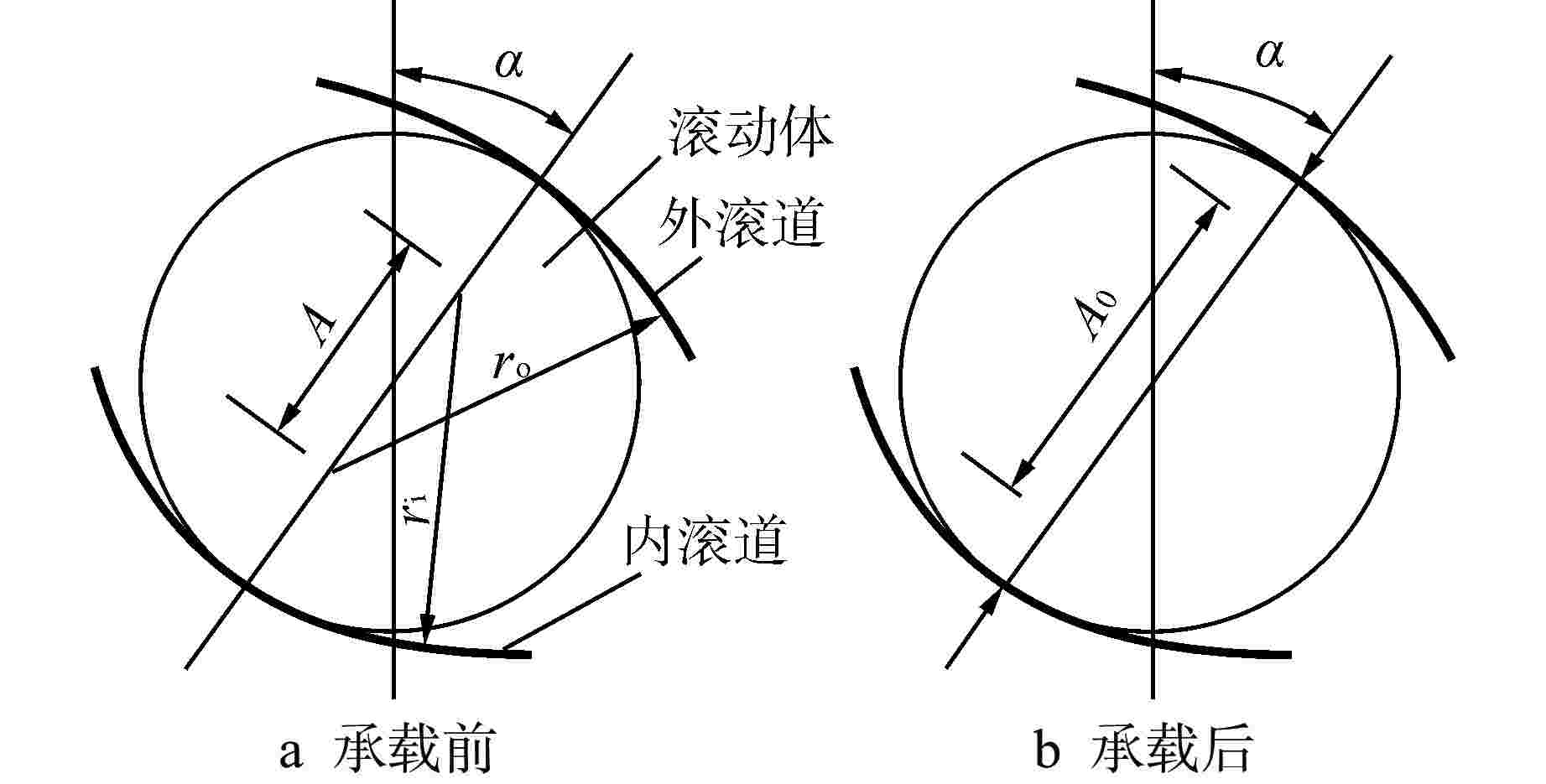

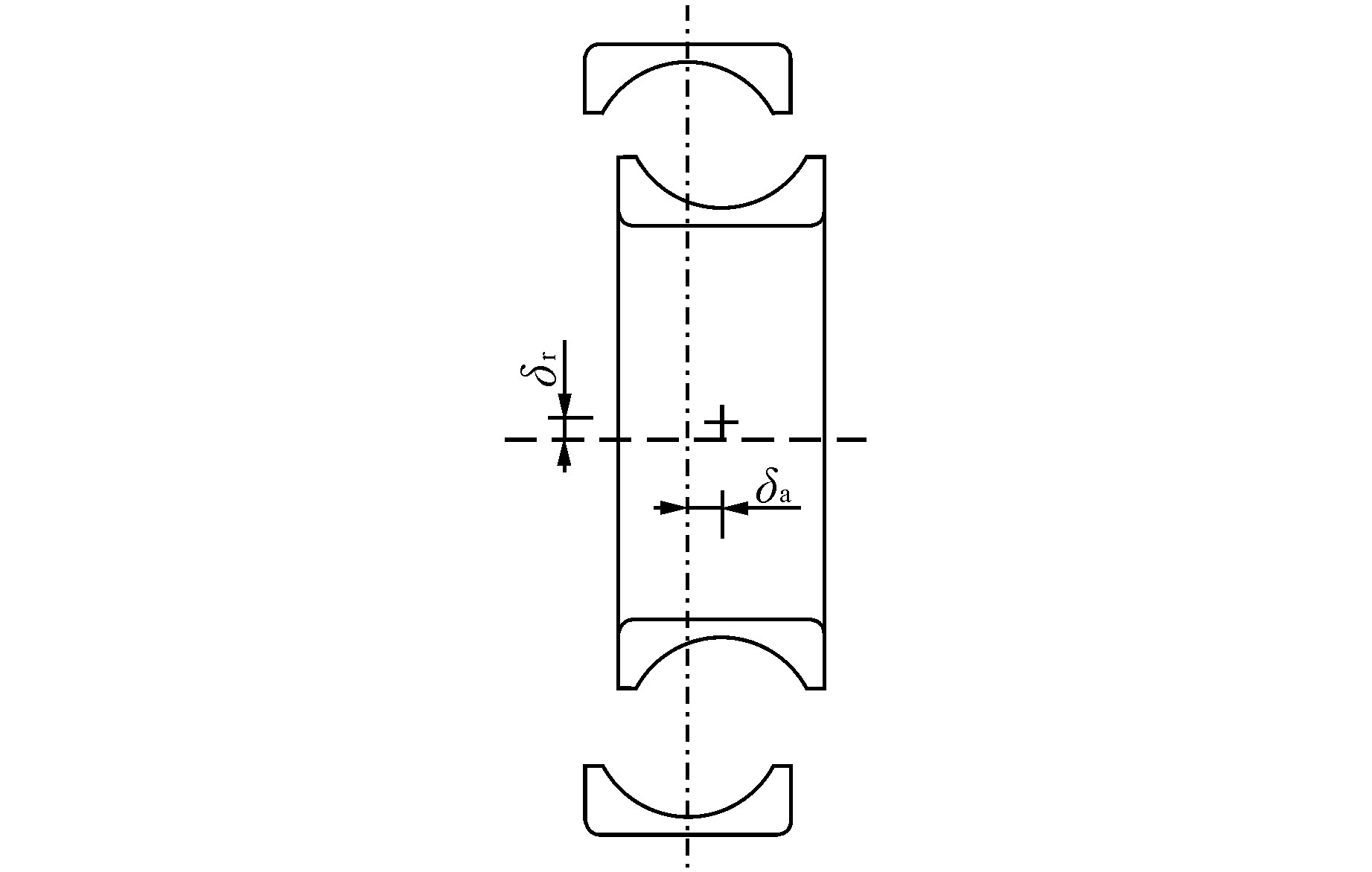

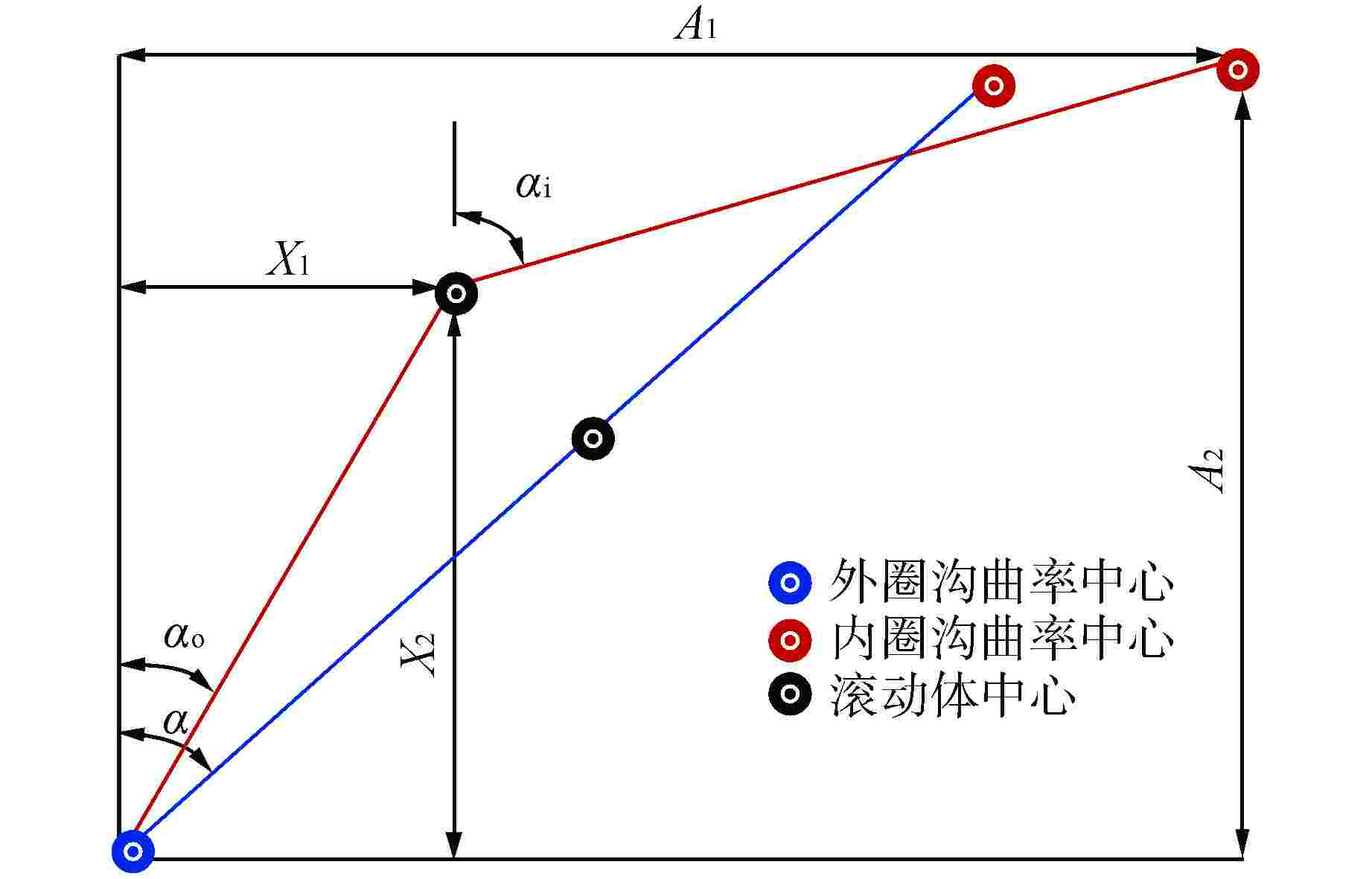

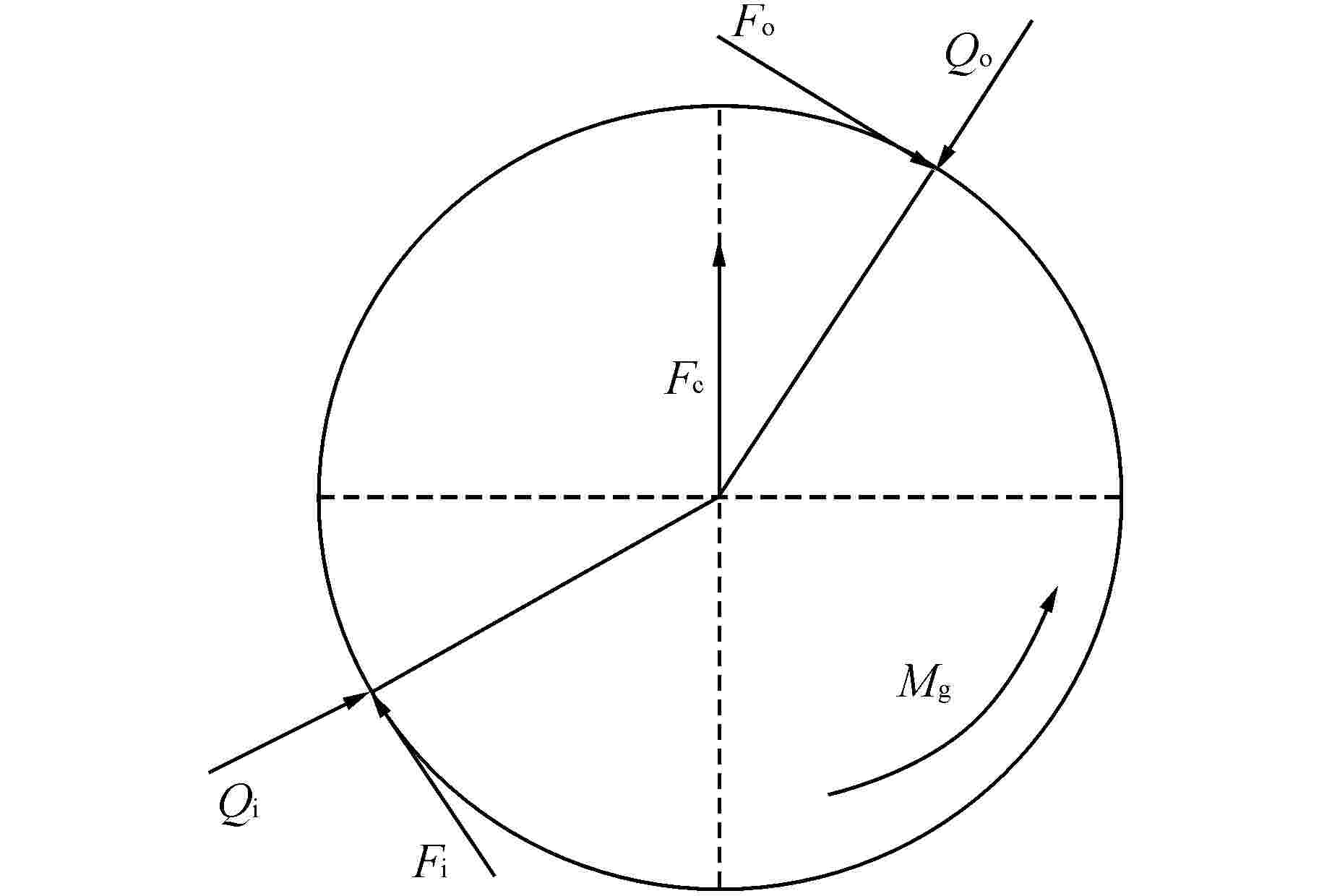

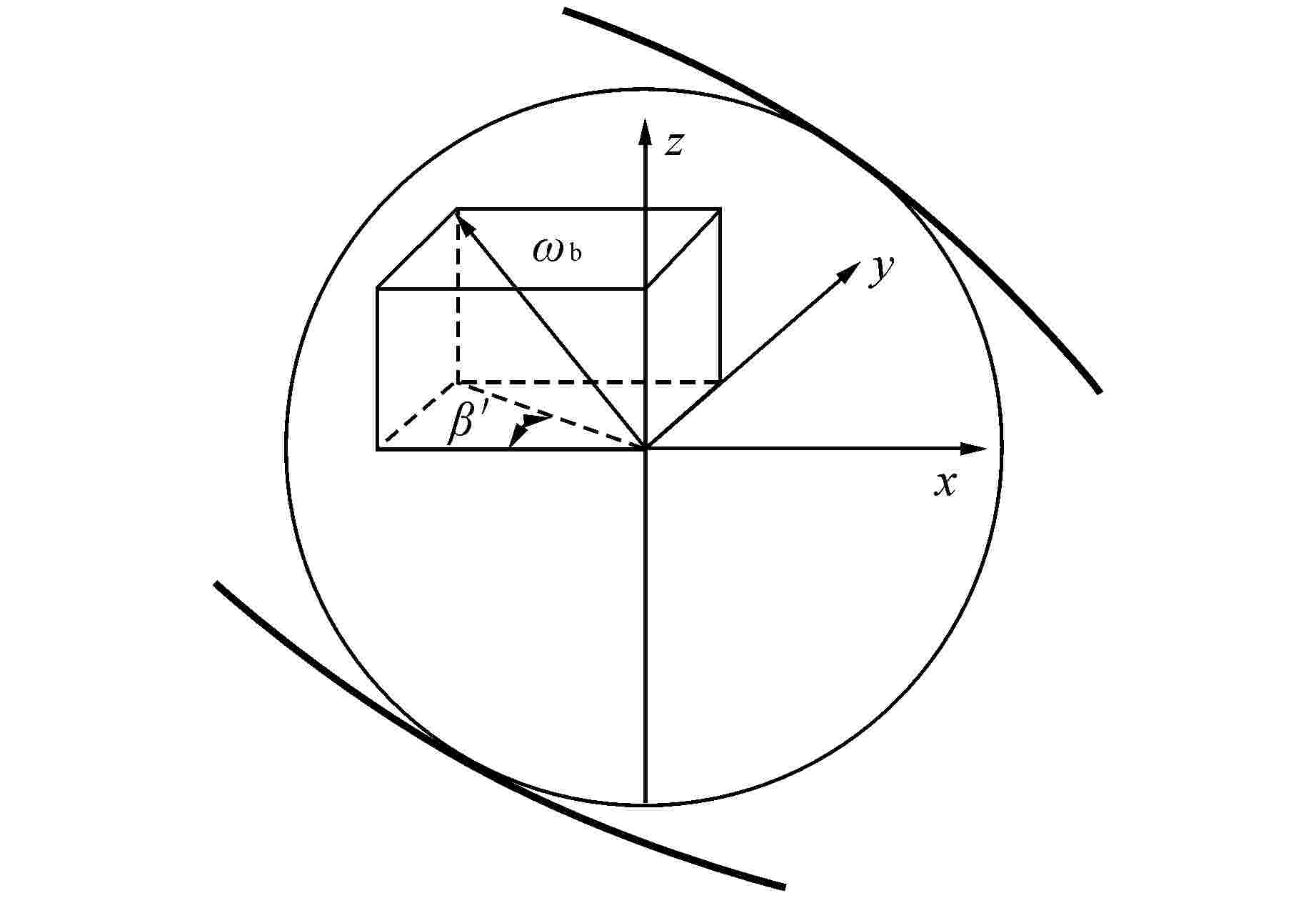

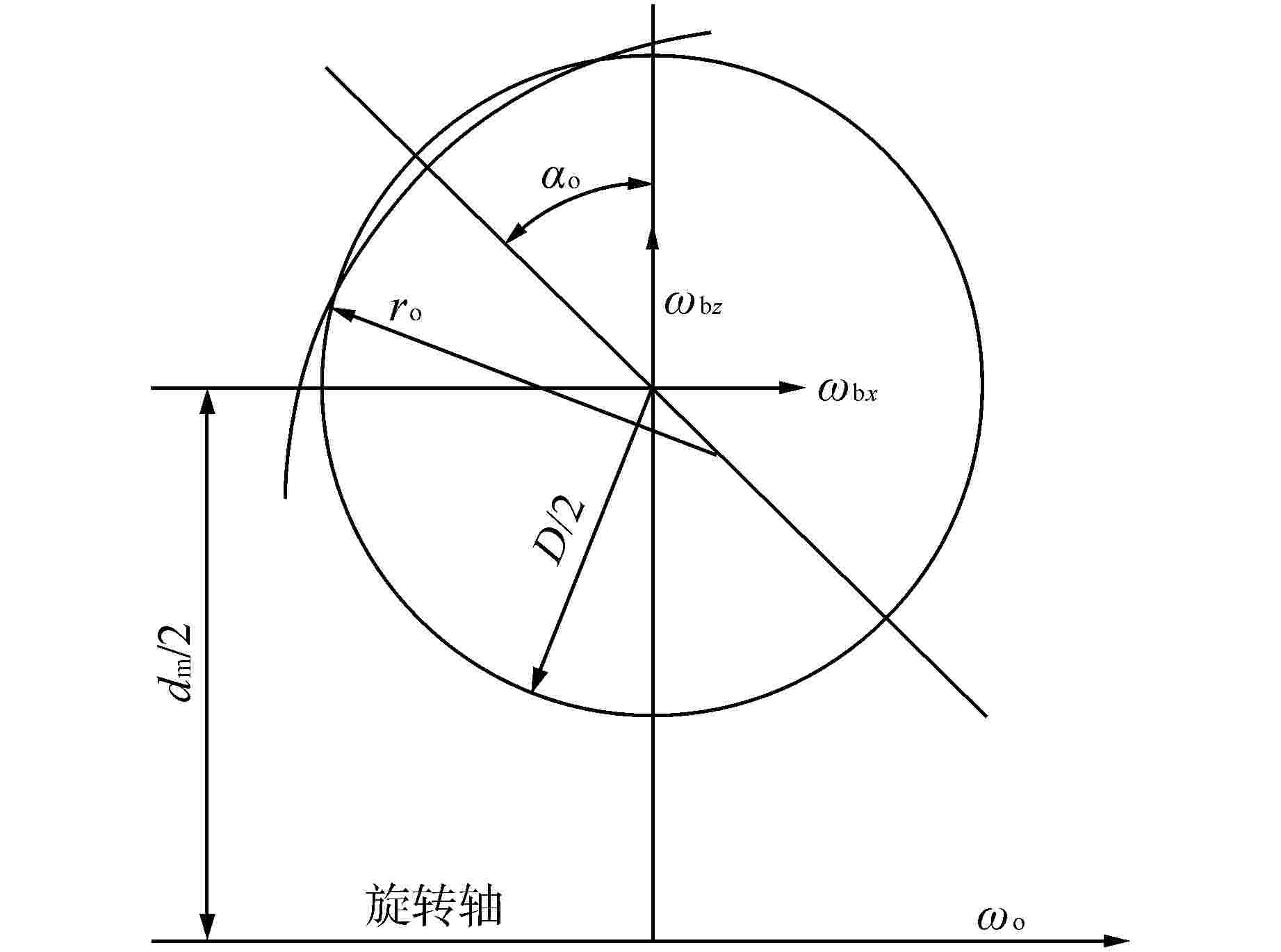

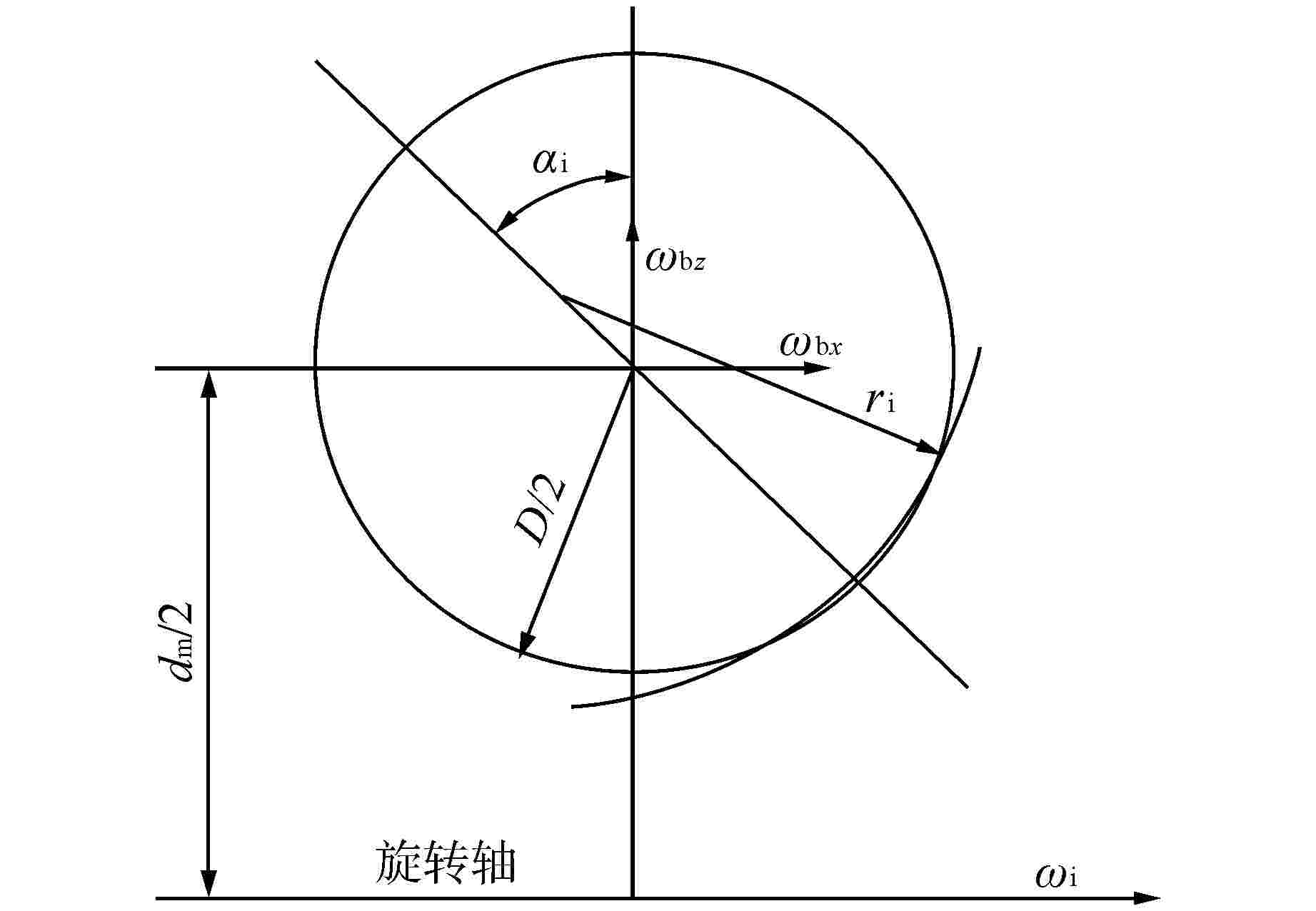

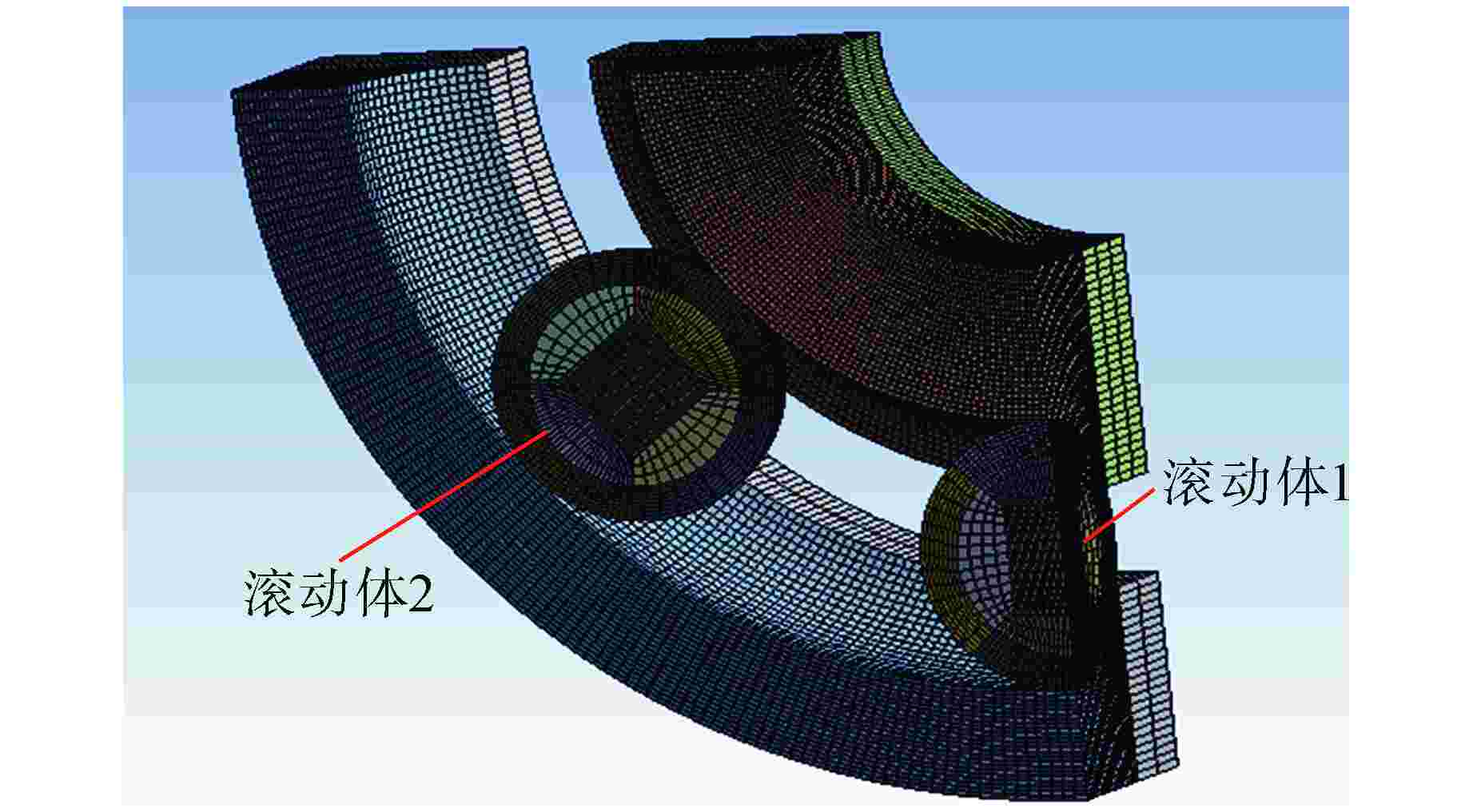

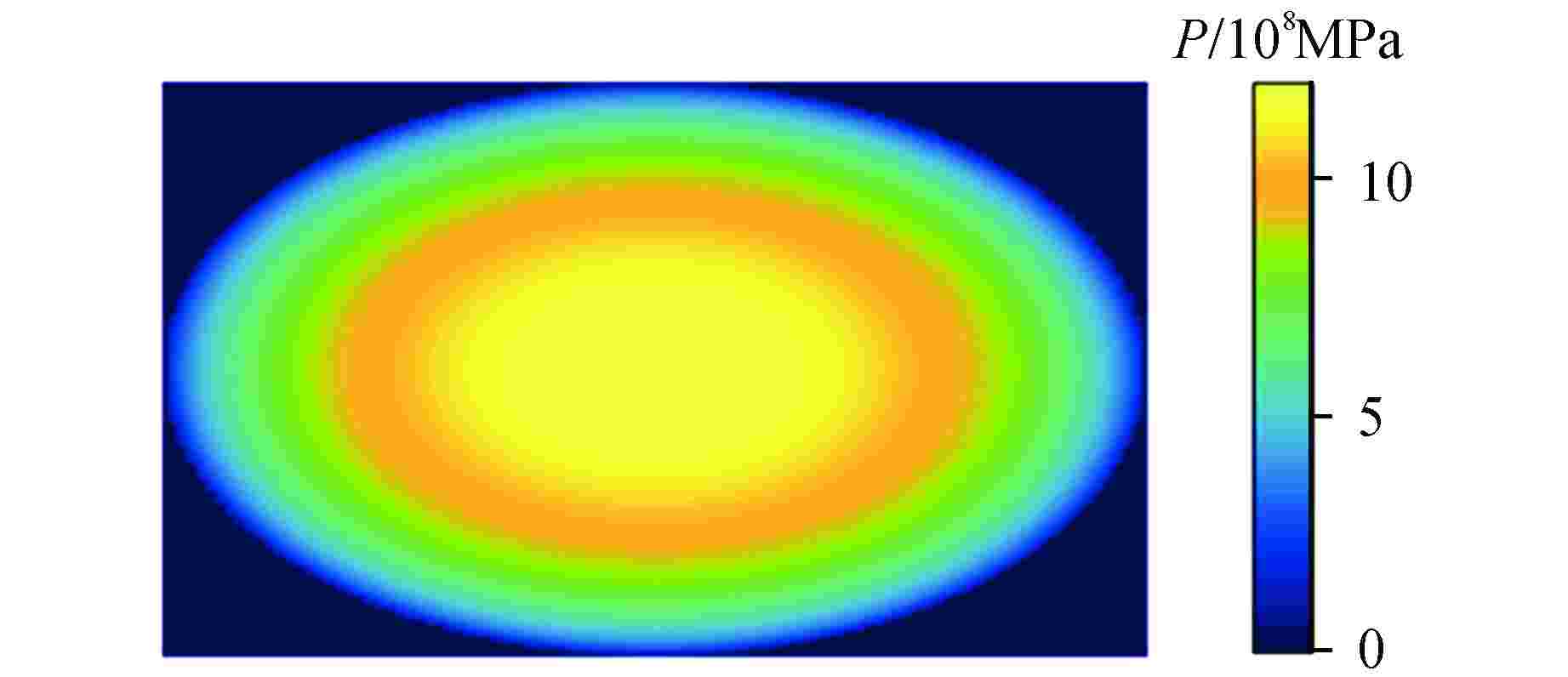

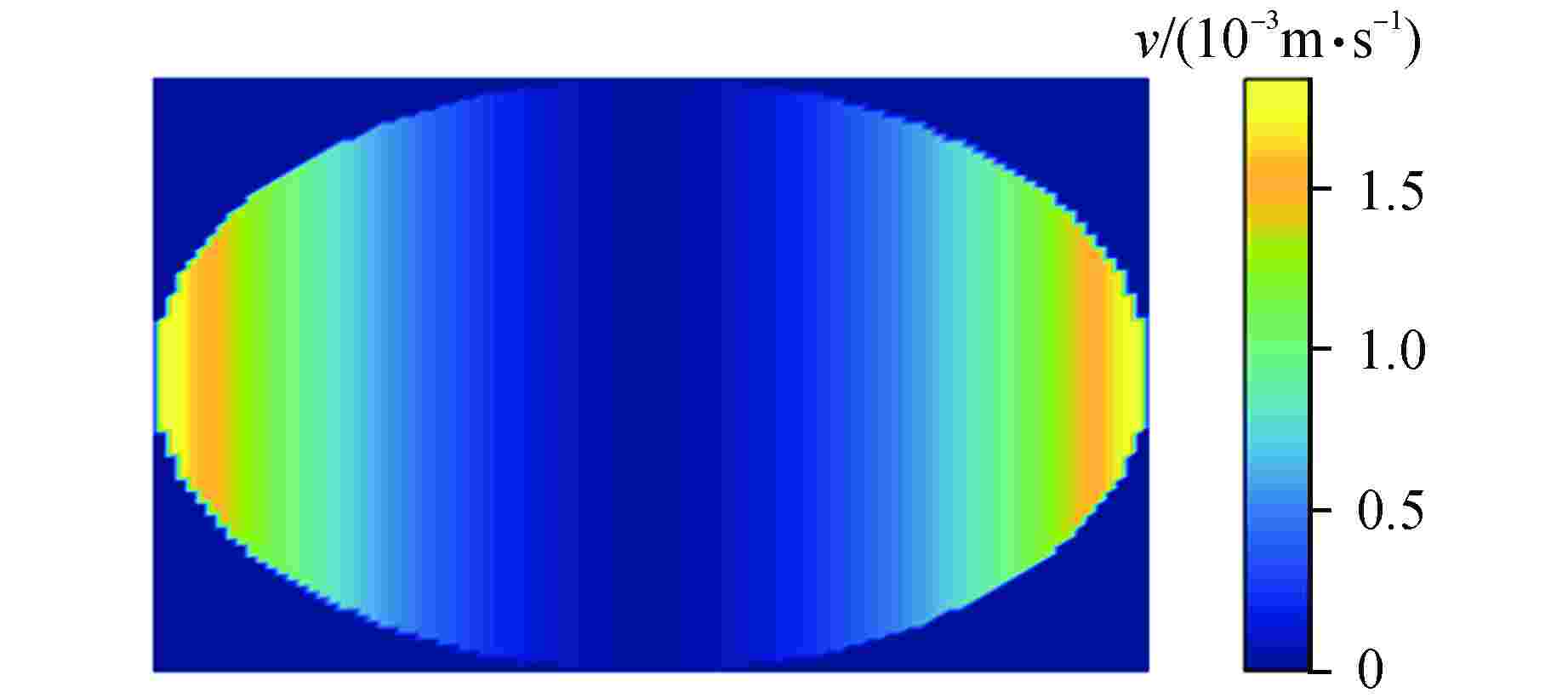

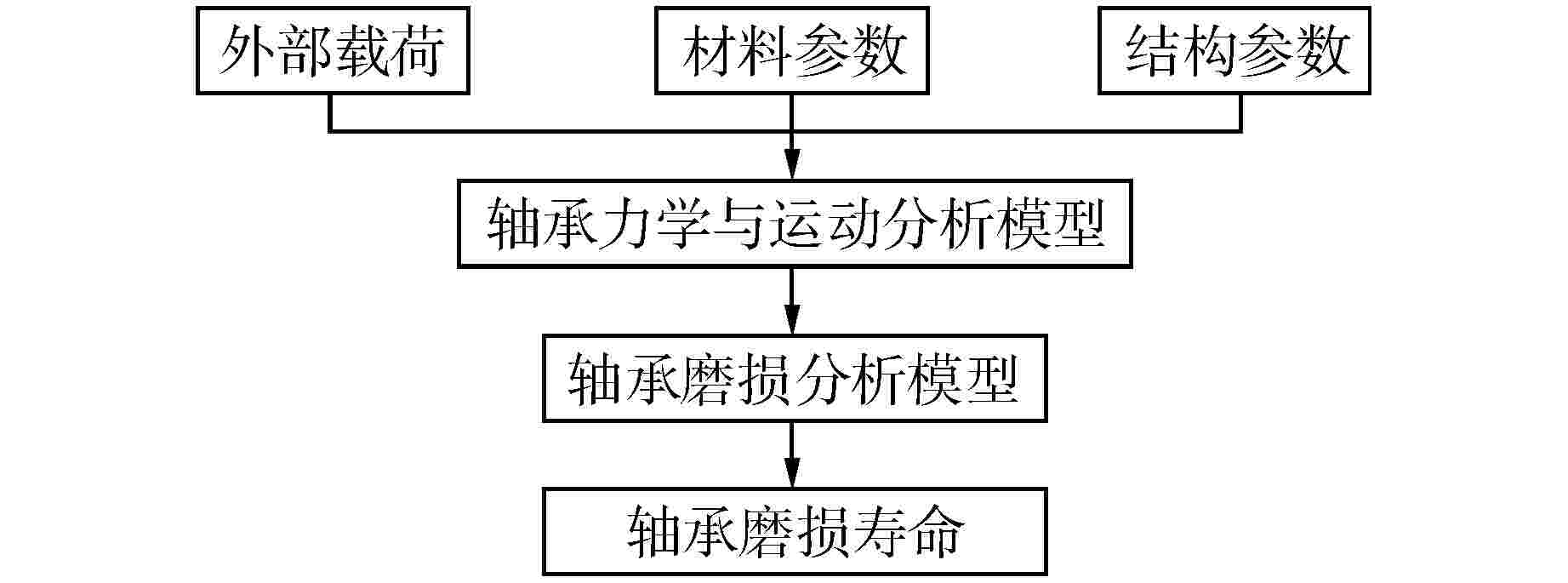

摘要: 为建立核反应堆控制棒转动装置用轴承磨损寿命分析方法,以优化现有以试验为主的转动装置用轴承磨损寿命分析手段,通过构建运行工况下的轴承力学分析模型得到滚道-滚动体接触力学特性,通过套圈控制理论,结合转动装置的运行特点,得到轴承滚动体与内外滚道间的运动特性,并基于Archard磨损模型构建转动装置运行工况下的轴承磨损分析模型,采用磨损迭代的方法得到轴承滚道与滚动体之间的磨损特性。研究结果表明,采用本文建立的轴承磨损寿命分析方法得到的轴承磨损寿命与试验结果符合较好,能够用于核反应堆控制棒转动装置用轴承磨损寿命分析。Abstract: In order to establish the bearing wear life analysis method of nuclear reactor control rod rotating device and optimize the existing experimental bearing life analysis means of rotating device, by constructing the bearing mechanical analysis model under operating conditions, the contact mechanical characteristics of raceway-roller are obtained. Through the ring control theory, combined with the operating characteristics of the rotating device, the motion characteristics between the bearing roller and the inner and outer raceways are obtained. The wear analysis model of the bearing under the operating condition of the rotating device is constructed based on the Archard wear model, and the wear characteristics between the bearing raceway and the roller are obtained by using the wear iterative method. The research results show that the bearing wear life obtained by the bearing wear life analysis method established in this paper is in good agreement with the test results, and can be used for the bearing wear life analysis of the control rod rotating device in nuclear reactors.

-

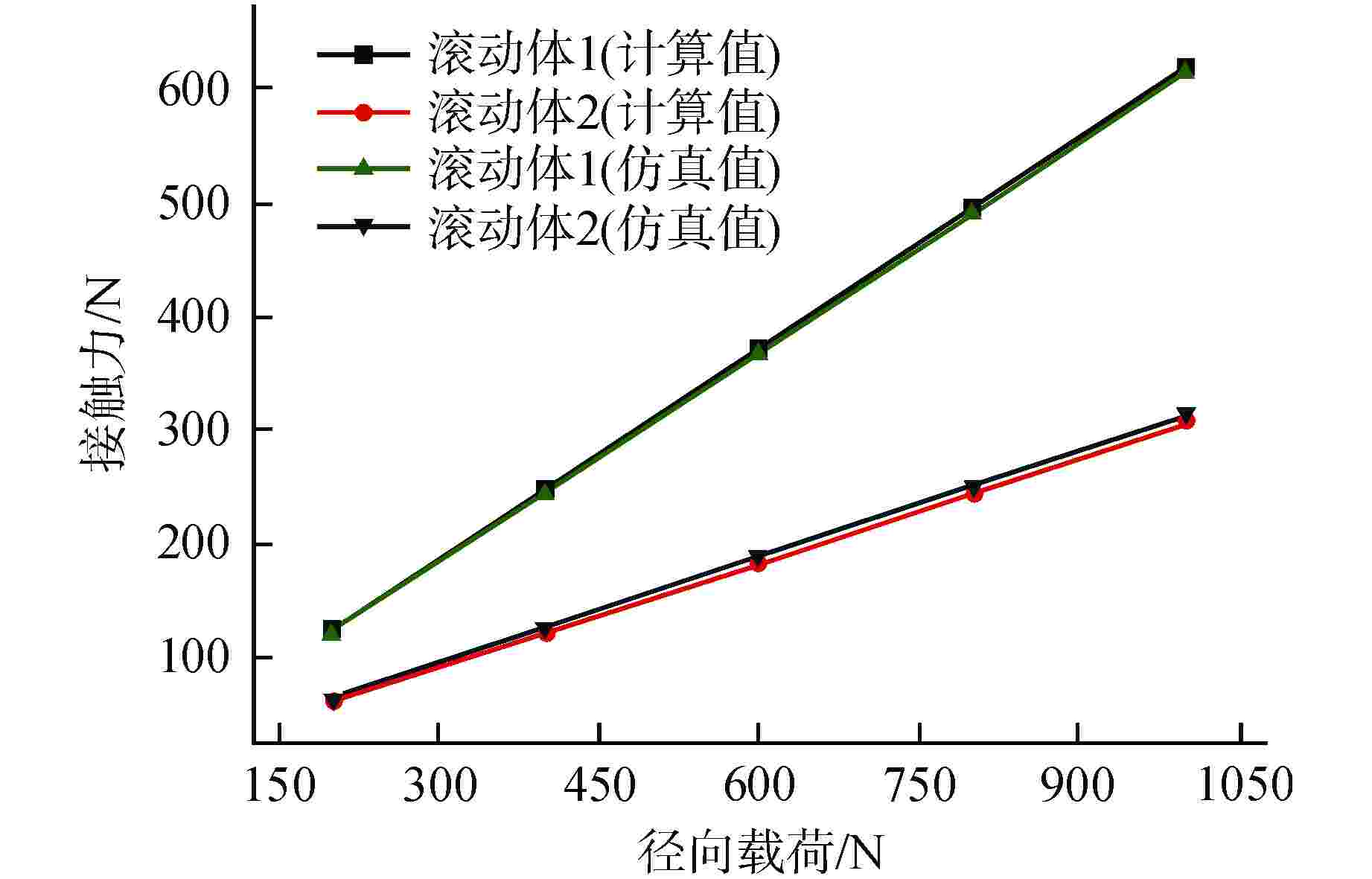

表 1 有限元仿真结果

Table 1. Finite Element Simulation Results

径向载荷/N 滚动体1接触力/N 滚动体2接触力/N 1000 617.84 313.40 800 492.76 251.20 600 368.67 188.39 400 243.96 126.58 200 121.44 63.46 表 2 轴承轴向载荷

Table 2. Axial Load of Bearing

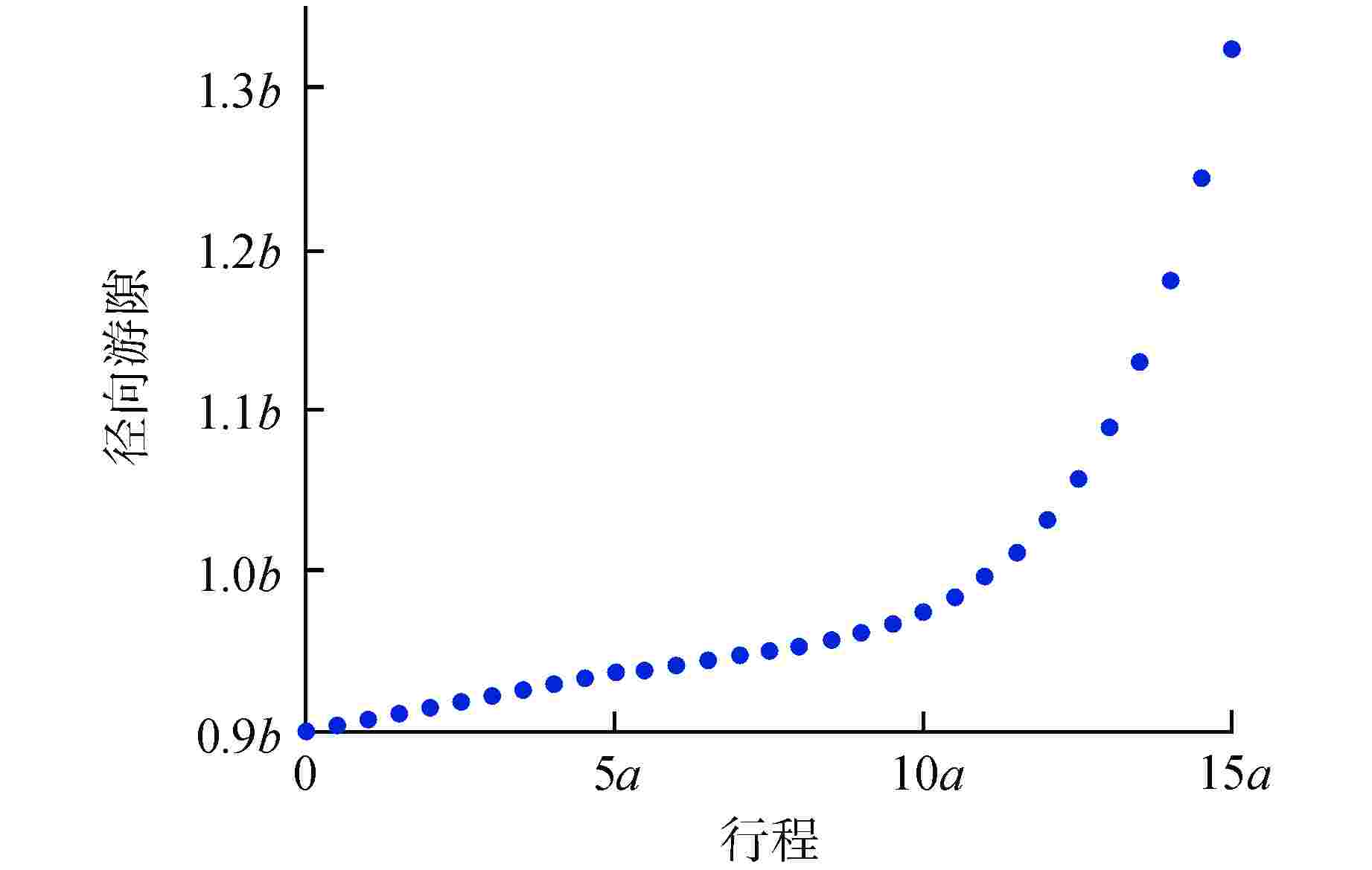

行程 平均轴向载荷/N 0~2a 824.5 2a~5a 1015.0 5a~10a 824.5 10a~15a 824.5 a—设定的行程参考值 表 3 轴承径向游隙计算与试验结果

Table 3. Calculation and Test Results of Radial Clearance of Bearing

行程 试验值 计算值 相对误差/% 5a 0.92b 0.93b 1.1 10a 0.95b 0.97b 2.1 15a 1.30b 1.32b 1.5 -

[1] STANKOVIĆ M, MARINKOVIĆ A, GRBOVIĆ A, et al. Determination of Archard's wear coefficient and wear simulation of sliding bearings[J]. Industrial Lubrication and Tribology, 2019, 71(1): 119-125. doi: 10.1108/ILT-08-2018-0302 [2] SONG S M, ASHKANFAR A, ENGLISH R, et al. Computational method for bearing surface wear prediction in total hip replacements[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2021, 119: 104507. [3] CHUN S M. Wear analysis of engine bearings at constant shaft angular speed during firing state-Part II: calculation of the wear on journal bearings[J]. Tribology and Lubricants, 2018, 34(4): 146-159. [4] JANG J Y, KHONSARI M M. On the wear of dynamically-loaded engine bearings with provision for misalignment and surface roughness[J]. Tribology International, 2020, 141: 105919. doi: 10.1016/j.triboint.2019.105919 [5] WANG L W, SHENG X Y. Friction and wear performance of sliding bearing seat of reactor pressure vessel[J]. Wear, 2020, 444-445: 203167. doi: 10.1016/j.wear.2019.203167 [6] LIU C H, CHEN X Y, GU J M, et al. High-speed wear lifetime analysis of instrument ball bearings[J]. Proceedings of the Institution of Mechanical Engineers, Part J:Journal of Engineering Tribology, 2009, 223(3): 497-510. doi: 10.1243/13506501JET496 [7] TONG V C, HONG S W. Modeling and analysis of double-row cylindrical roller bearings[J]. Journal of Mechanical Science and Technology, 2017, 31(7): 3379-3388. [8] TU W B, YU W N, SHAO Y M, et al. A nonlinear dynamic vibration model of cylindrical roller bearing considering skidding[J]. Nonlinear Dynamics, 2021, 103(3): 2299-2313. [9] WANG H, HAN Q K, ZHOU D N. Nonlinear dynamic modeling of rotor system supported by angular contact ball bearings[J]. Mechanical Systems and Signal Processing, 2017, 85: 16-40. [10] HARRIS T A, KOTZALAS M N. 滚动轴承分析-第1卷-轴承技术的基本概念[M]. 罗继伟, 译. 北京: 机械工业出版社, 2010: 135-138. [11] HARRIS T A, KOTZALAS M N. 滚动轴承分析-第2卷-轴承技术的高等概念[M]. 罗继伟, 译. 北京: 机械工业出版社, 2010: 31-37. [12] 温诗铸, 黄平. 摩擦学原理[M]. 第三版. 北京: 清华大学出版社, 2008: 295-312. -

下载:

下载: